华为制造企业智能决策管理 数据驱动下的卓越运营与创新实践

在全球制造业数字化转型的浪潮中,华为技术有限公司不仅是领先的通信设备与智能终端制造商,更以其卓越的企业管理实践,特别是在制造领域的智能决策管理,成为业界学习的典范。华为通过深度融合信息技术(IT)与运营技术(OT),构建了一套以数据为核心、智能算法为驱动、流程优化为目标的制造智能决策体系,实现了从传统制造向“智造”的跨越,显著提升了运营效率、产品质量与市场响应速度。

一、 战略基石:将智能决策融入制造DNA

华为的智能决策管理并非孤立的技术项目,而是其整体数字化转型与“云、AI、5G”战略在制造环节的落地体现。公司高层明确将“数据驱动”和“智能运营”作为制造体系的核心竞争力之一,确保顶层设计上资源倾斜、组织保障和文化倡导。这为后续的系统性变革扫清了战略与理念障碍。

二、 核心架构:构建一体化智能决策平台

华为制造体系的核心是集成化的智能决策平台,该平台通常包含以下关键层级:

- 数据感知与汇聚层: 通过工业物联网(IIoT)技术,广泛部署传感器、RFID、机器视觉等设备,实时采集生产线、设备、物料、人员、环境的海量数据,形成制造现场的“数字孪生”。

- 数据分析与模型层: 利用大数据平台(如华为云FusionInsight)对汇聚的数据进行清洗、存储与管理。在此基础上,应用机器学习、深度学习算法,构建预测性维护、质量缺陷检测、生产排程优化、供应链需求预测等一系列智能模型。

- 智能应用与决策层: 将模型能力封装成具体的应用服务,如智能排产系统、自适应质量控制、AGV调度优化、能耗管理等。这些系统能够自动执行常规决策(如动态调整工艺参数),或为管理人员提供基于数据的决策建议(如产能规划、供应商选择)。

- 执行与反馈层: 决策指令通过制造执行系统(MES)、自动化控制系统下达到具体设备与工位,执行结果数据再次回流至数据平台,形成“感知-分析-决策-执行”的闭环优化。

三、 经典实践案例:智能决策赋能全流程

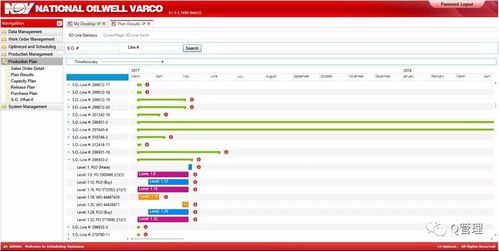

- 精准需求预测与智能排产: 面对复杂的全球供应链和多样化的产品需求,华为利用历史销售数据、市场趋势、宏观经济指标等,通过AI模型进行多维度需求预测。预测结果直接驱动高级计划与排程系统(APS),系统能综合考虑设备能力、物料供应、订单优先级、交货期等因素,在几分钟内生成最优化的生产计划,极大提升了排产效率和计划准确性,降低了库存积压和缺货风险。

- 预测性维护与设备健康管理: 在高度自动化的生产线上,设备停机意味着巨大损失。华为通过对关键设备(如SMT贴片机、测试设备)的振动、温度、电流等运行参数进行实时监控,利用AI算法建立设备健康模型,提前预测潜在的故障(如轴承磨损、部件老化),并自动生成维护工单。这变“被动抢修”为“主动维护”,将非计划停机时间减少了显著比例,保障了生产连续性。

- AI视觉质检与工艺优化: 在手机等精密产品装配和检测环节,华为部署了基于深度学习的机器视觉系统。该系统能够以远超人工的速度和一致性,检测微小的外观缺陷(如划痕、污渍、装配间隙)。更重要的是,系统能将缺陷数据与生产过程中的工艺参数(如压力、温度、速度)进行关联分析,自动定位缺陷根源,并向工艺工程师提供优化建议,从而从源头上提升良品率。

- 端到端供应链智能协同: 华为的智能决策贯穿整个供应链。通过区块链和物联网技术,实现从原材料到成品出货的全链条可视与追溯。智能系统能实时感知全球物流状态、海关政策、天气事件等外部扰动,并动态模拟不同应对策略(如切换运输路线、启用备用供应商)的影响,辅助供应链管理者做出最具韧性的决策。

四、 成功的关键要素与管理启示

- “业务+IT”深度融合的团队: 华为的成功离不开由制造专家、数据科学家、软件工程师组成的跨职能团队。他们共同定义业务问题,确保智能解决方案直击痛点,而非技术炫技。

- 持续迭代与敏捷开发: 智能决策系统并非一蹴而就。华为采用敏捷开发模式,从具体场景的小切口试点开始,快速验证价值,然后不断迭代、优化和推广,形成了可持续的改进循环。

- 重视数据治理与质量: “垃圾进,垃圾出”。华为在早期就建立了严格的数据标准、治理流程和质量控制体系,确保用于决策的数据是准确、完整和一致的,这是智能决策可靠性的基础。

- 人才与文化转型: 华为大力投资于员工的数字技能培训,培养既懂制造又懂数据的复合型人才。倡导“用数据说话”的文化,鼓励各级管理者信任并依据系统提供的洞察进行决策,逐步改变依赖经验的传统管理模式。

###

华为在制造领域的智能决策管理案例表明,制造业的智能化升级本质是管理理念与运营模式的深刻变革。其核心在于利用先进技术,将海量数据转化为可行动的智能,实现决策的科学化、精准化与自动化。这不仅带来了效率与质量的飞跃,更构建了面向未来的敏捷、柔性与韧性制造能力,为全球制造企业的数字化转型提供了极具参考价值的实践范本。

如若转载,请注明出处:http://www.jiayoucheyizu.com/product/51.html

更新时间:2026-02-25 08:50:32